扫描分享

本文共字,预计阅读时间。

导读

在全球工业绿色转型的关键时期,Boston Metal凭借其突破性的熔融氧化物电解(MOE)技术,正在重塑钢铁行业的可持续发展格局。这家获得美国国家科学基金会和世界银行战略投资的企业,已成功将其创新技术推进至商业化初期阶段。若其MOE技术最终实现规模化应用,将有望为全球钢铁行业提供一条经济可行的减排路径,对推动整个工业体系向低碳化转型具有重要意义。

【中国金融案例中心 文:胡畔 编辑:谢彬彬 】

Part 1 公司简介

1.1 公司概述

Boston Metal成立于2012年,是一家坐落于美国马萨诸塞州剑桥市的科技初创公司。该公司聚焦于开发一种创新的冶金工艺——“无碳炼铁”技术,其目标在于解决传统钢铁生产过程中二氧化碳排放量过高的问题。通过引入熔融氧化物电解(Molten Oxide Electrolysis, 简称MOE)技术,Boston Metal实现了从矿石到纯铁的直接转换,全程几乎不产生温室气体排放,标志着钢铁制造领域的一次重大革新。

自成立以来,Boston Metal已取得了显著的技术突破和发展成果,并申请了多项国际专利。不仅如此,Boston Metal还与多家跨国企业和研究机构构建了战略合作伙伴关系,如必和必拓(BHP)、力拓集团(Rio Tinto)等矿业巨头以及美国能源部(DOE),这些合作关系对于推动新技术的商业化应用至关重要。

1.2 创始人介绍

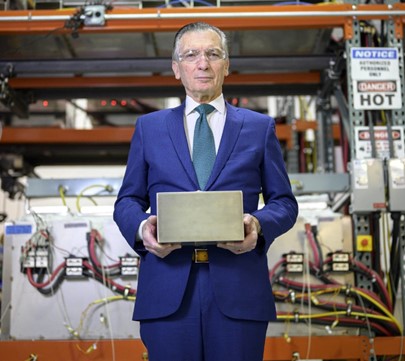

图1 Boston Metal创始人Donald Sadoway教授

(资料来源:公开网络)

Boston Metal起源于麻省理工学院(MIT)的实验室,这里不仅是全球顶尖的学术研究机构之一,也是创新技术诞生的摇篮。Donald Sadoway教授带领Antoine Allanore及Jim Yurko两位博士在其实验室中首次提出了将电化学方法应用于铁和其他金属生产的构想。这一构想并非凭空而来,实际上它植根于Sadoway教授自上世纪80年代以来对铝电解生产工艺的研究。

Sadoway教授致力于寻找一种可以替代传统铝电解过程中使用的阳极材料。在这过程中,他开始思考是否可以应用类似电化学原理来生产铁。随着研究的深入,Sadoway和其学生们开发出了名为熔融氧化物电解(Molten Oxide Electrolysis, 简称MOE)的新工艺,并成功证明这种方法可以在工业规模上生产包括钢铁在内的多种金属。MOE技术的关键在于它能够直接从矿石中提取金属,同时只产生氧气作为副产品,而不是像传统炼铁过程那样排放大量的二氧化碳。这一发现推动了钢铁产业的绿色化进程。

1.3 发展历程

前身:来自月球的技术

20世纪80年代初,年轻的Donald Sadoway在波士顿担任助理教授时,对电冶金技术产生了兴趣。这项技术利用电力从矿石中提取金属。后来,他在麻省理工学院(MIT)的实验室专注于研究铝生产中使用的惰性阳极——这种导电材料在熔炼过程中发挥关键作用。到90年代末,Sadoway确信惰性阳极不仅能实现铝冶炼过程的脱碳,对钢铁生产同样重要。但当时这一观点并未引起学界和业界的重视。

如今已是MIT材料化学系荣誉教授的Sadoway回忆道:“那时没人愿意资助这项研究。”而转机出现在1998年,美国国家航空航天局(NASA)邀请他研究月球制氧技术。基于电冶金领域的经验,他开发出熔融氧化物电解法。使用模拟月壤的亚利桑那州陨石样本后,他发现氧化铁不仅能高效产氧,还能获得金属副产品。

起步阶段(2012年)

2012年,Sadoway教授团队发现铁铬合金是一种低成本、高效的阳极材料,使MOE(熔融氧化物电解)技术的商业化成为可能。他意识到,这项技术不仅能用于太空探索,其副产品在地球上也具有巨大商业价值。

为了提高电解反应的可行性,他与麻省理工学院冶金学教授、材料科学与工程系担任Heather Nan Lechtman教授职位的Antoine Allanore教授以及前学生Yurko合作,共同创立Boston Metal公司。这项最初为月球制氧开发的技术,最终在地球上找到了其应用价值,为钢铁行业的绿色转型提供了创新解决方案。

成长阶段(2013-2017年)

成立之初,Boston Metal面临诸多挑战,如何将实验室技术扩大到工业规模,以及如何获得足够的资金支持。幸运的是,公司很快获得了NASA和美国钢铁协会的支持,为后续的研发工作提供了坚实的资金保障和技术指导。

2014年是Boston Metal的一个重要转折点——公司完成了首个半工业级MOE电池的调试运行,这标志着这项技术正式迈出实验室,向工业化应用迈进。为了进一步推进技术创新并加速商业化进程,Boston Metal不断扩充其专业团队。2017年,行业资深人士Tadeu Carneiro加入公司并出任CEO。Carneiro此前曾执掌全球最大铌生产商CBMM数十年,他的加入为Boston Metal带来了丰富的管理经验和行业资源。

商业化推进阶段(2018年-今)

2018年,Boston Metal在A轮融资中成功筹集2500万美元资金,当时公司团队仅有8人。次年,公司在马萨诸塞州沃本建立了占地25,000平方英尺(约2323平方米)的工厂,迈出了产业化的重要一步。

2020年标志着Boston Metal商业化进程的重大突破。全球铌产品领导者CBMM与公司达成战略合作,将在巴西阿拉沙工厂部署MOE技术生产铌产品。这项合作不仅是公司首个铁合金生产商业协议,更验证了MOE技术的工业应用潜力。

随着业务拓展,Boston Metal在2021年完成6000万美元B轮融资,员工规模扩大至65人,沃本工厂面积也扩展至38,000平方英尺。同年,其创新技术获得业界认可,荣膺首届S&P Global Platts金属与采矿业新技术大奖。2022年,公司在巴西设立全资子公司Boston Metal do Brasil,专注高价值金属业务,员工总数突破百人。

2023年5月,国际金融公司(IFC)向Boston Metal投资2000万美元,这是世界银行集团首次对尚未盈利的初创企业进行股权投资。11月,公司入选美国能源部2.75亿美元清洁能源计划,获准在西弗吉尼亚州威尔顿建设新工厂,生产清洁能源关键材料。同年完成的C1轮融资累计达2.62亿美元,创下公司融资新纪录。

2024年,Boston Metal在C2轮再获2000万美元融资,员工人数也突破了300人。Boston Metal将目光投向了占全球钢铁产量70%的亚洲市场,加速推进MOE技术的全球商业化进程。

1.4 融资概况

截至2025年3月,Boston Metal已通过一系列资助和投资活动累计获得资金3.52亿美元。在2023年完成的C1轮融资中,公司募集了2.62亿美元。其中约三分之一的资金投入到了巴西子公司的商业化项目,该子公司即将启用迄今为止公司所建造的最大规模的设备;剩余三分之二的资金则将用于进一步完善和开发其核心的炼钢工艺及其相关组件,旨在加速技术的成熟与应用,以应对全球对低碳乃至无碳钢铁日益增长的需求。

表1 Boston Metal融资概况

(数据来源:Crunchbase)

Part 2 商业模式

2.1 核心技术

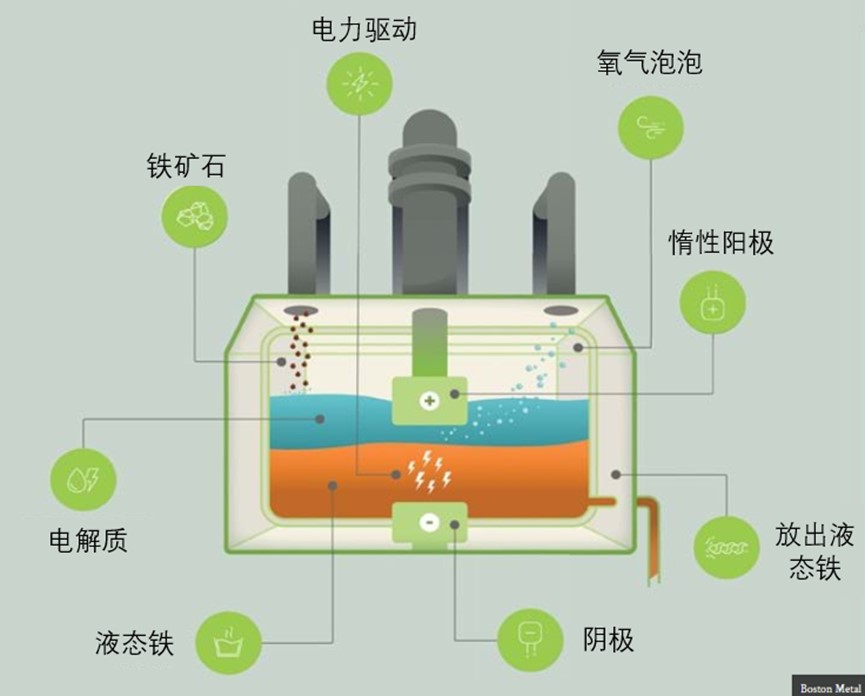

Boston Metal所研发的MOE工艺是在模块化设计的反应器中实施,其尺寸大致相当于一辆校车。MOE技术通过将铁矿石中的氧化铁与多种含氧化合物混合,并在高温环境下通电,将矿石中的金属元素提纯为液态金属。该过程类似于电化学电池的操作,其中包含一个惰性阳极和一个阴极,电流通过电解质在这个封闭系统内循环。

图2 Boston Metal的MOE技术原理示意图

(图片来源:MIT News)

MOE工艺的核心在于其独特的电解系统设计。该工艺首先需要将电网输送的交流电(AC)转换为直流电(DC)。当反应模块内部温度达到约1600摄氏度时,直流电在阴阳极之间形成电流回路,促使氧化铁中的化学键发生断裂。这一电热化学反应会产生两个主要产物:在反应模块底部沉积的高纯度液态铁,以及作为副产物释放的氧气。这一技术相较传统钢铁生产工艺具有显著优势:1)工艺简化:无需使用水、危险化学品或贵金属催化剂;2)原料灵活:可处理不同品位的铁矿石;3)环境友好:整个生产过程仅排放氧气;4)能耗优化:可直接利用可再生能源供电

根据Boston Metal首席科学家Guillaume Lambotte的研究数据,单个MOE电池在600千安培(kA)工作电流下,日产量可达10吨金属。该技术的模块化设计使其具备出色的可扩展性,能够根据需求灵活调整生产规模。这彻底改变了传统钢铁生产流程,省去了焦炭制备、铁矿石烧结/球团化、高炉还原和转炉精炼等多个环节,不仅能解决高品质铁矿石资源短缺的问题,还能大幅降低生产成本和环境负荷。

2.2 商业路径

MOE技术的商业化面临一个关键挑战:建设全新采矿冶炼工厂的成本过高。为此,Boston Metal采取了“变废为宝”的合作策略——与现有矿场合作,利用MOE技术从采矿废料中提取高价值金属。公司选择巴西米纳斯吉拉斯州作为首个商业化试点,这里丰富的锡矿资源产生了大量含钽、铌和锡的废料。试点工厂采用独特的电解工艺:将矿渣投入装有高温电解质的反应器,通过电解分离金属成分,最终从底部收集高纯度熔融合金。这一创新方案不仅解决了矿场废料处理难题,更创造了额外收益来源。该试点项目预计2025年初实现首批金属销售,年产能约400吨,并计划到2026年建设年产万吨级的工厂。

此外, MOE技术打破了传统钢铁生产对高品质铁矿石的依赖,为铁矿石质量较低的新兴市场提供了一种可行的钢铁生产替代方案。这项技术特别适合非洲、南美等铁矿质量较低但基建需求旺盛的地区,使这些国家能够直接利用本土资源实现钢铁自给,而不必依赖传统高炉所需的高品质矿石。而随着全球钢铁生产重心向发展中国家转移——2021年这些地区已贡献全球59%的粗钢产量,MOE技术的环保优势和成本效益使其成为理想选择。在此背景下,Boston Metal可以通过授权钢铁制造商使用其专利技术,并灵活部署相应规模的电池模块从而获益。

Part 3 竞争与挑战

3.1 竞争优势

Boston Metal的MOE技术为钢铁行业提供了一种革命性的零碳生产方案。这项技术通过电力直接将金属氧化物转化为熔融金属,摒弃了传统工艺中对煤炭和焦炭的依赖,整个生产过程仅排放氧气,实现了真正的零碳排放。在经济效益方面,MOE技术展现出显著的成本竞争力。它能够直接将低品位和中品位铁矿石转化为高纯度熔融铁,这不仅拓宽了原料的供应范围,还降低了对高成本、高品位铁矿石的依赖。MOE技术的模块化设计使其具备独特的商业灵活性,可根据市场需求从试点规模逐步扩展到百万吨级产能。这种可扩展性使其特别适合可再生能源丰富但铁矿品位较低的发展中地区,为全球钢铁行业提供了一条兼顾环保与经济效益的转型路径。

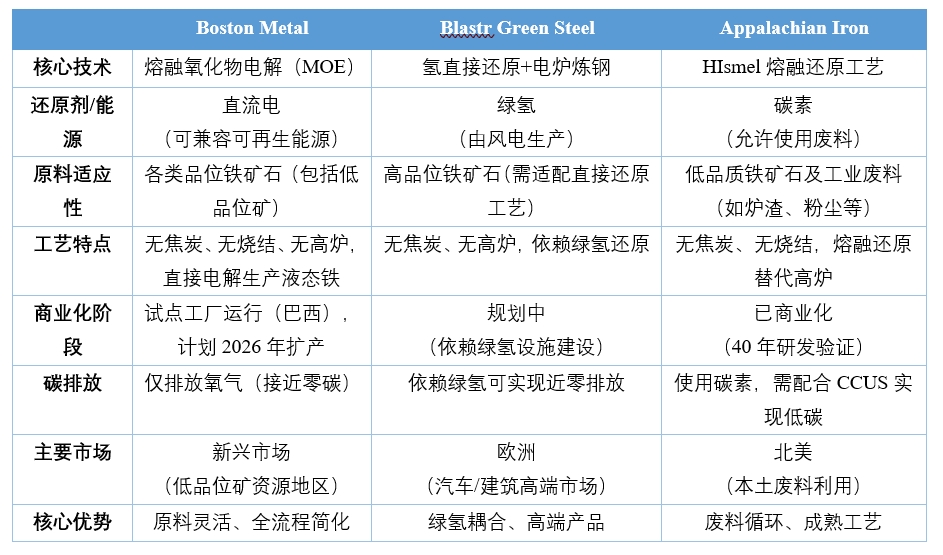

而相比其他绿色钢铁技术,MOE具有显著优势:与依赖氢能的Blastr Green Steel相比,它省去了焦化、烧结等高污染工序,且对矿石品质要求更低;与采用碳素还原的Appalachian Iron相比,MOE无需依赖碳捕集技术就能实现完全脱碳。

表2 Boston Metal与主要竞争对手列比

(资料来源:公开网络)

3.2 面临挑战

技术成熟度有待检验

MOE技术虽然具有创新性,但其工业化应用仍面临验证挑战。MOE技术的核心在于利用电力直接将金属氧化物转化为熔融金属,这一过程需要在工业规模上进行广泛的测试和优化,以确保其在连续生产中的一致性和效率。因此,尽管MOE技术在实验室规模上显示出了潜力,但在工业规模上,它需要在更广泛的操作参数范围内进行测试,仍需解决三大关键问题:生产工艺的稳定性、设备长期运行的可靠性以及对原料波动的适应性。

来自新、老工艺的竞争

Boston Metal还面临来自于传统炼钢工艺和其他新兴的绿色炼钢技术的竞争。传统炼钢过程,尤其是高炉炼铁,因其成熟性和广泛的应用基础,在成本和规模上具有优势,构成了主要的竞争来源。此外,其他绿色炼钢技术,如直接还原铁(DRI)和电弧炉(EAF)技术,也在提高效率和降低环境影响方面与MOE技术形成竞争。

传统工艺存在行业惯性

Boston Metal的MOE技术虽然具备环保潜力,但其经济性仍需与传统炼钢工艺进行全面对比评估。这项技术需要从设备投入、能源效率、原料成本及生产效能等多个维度证明其商业价值。钢铁行业对新技术的采纳往往需要经历一个渐进过程,特别是当涉及现有设施的重大改造时。为此,Boston Metal必须通过持续的技术验证、市场教育和信任建立来提升行业接受度,这既包括充分展示技术优势,也涉及与潜在合作伙伴的长期关系培育,以及对行业标准的适应与引导。

Part 4 未来展望

在全球应对气候变化的紧迫形势下,钢铁行业作为碳排放大户正面临前所未有的减排压力。传统高炉-转炉工艺的高能耗、高排放特性使其成为绿色转型的重点领域。在此背景下,Boston Metal研发的MOE技术重构了钢铁生产范式,通过颠覆性的电解工艺实现了效率提升与环境友好的双重突破。这项技术不仅从根本上消除了传统工艺的碳排放问题,其模块化设计更使其具备规模化应用的潜力。随着商业化进程的稳步推进,Boston Metal有望在全球范围内推动钢铁行业的绿色革命,助力实现更加可持续的未来.

非常感谢您的报名,请您扫描下方二维码进入沙龙分享群。

非常感谢您的报名,请您点击下方链接保存课件。

点击下载金融科技大讲堂课件本文系未央网专栏作者发表,属作者个人观点,不代表网站观点,未经许可严禁转载,违者必究!

本文为作者授权未央网发表,属作者个人观点,不代表网站观点,未经许可严禁转载,违者必究!

本文版权归原作者所有,如有侵权,请联系删除。

京公网安备 11010802035947号

京公网安备 11010802035947号