扫描分享

本文共字,预计阅读时间。

人形机器人跨越实验室迈向现实应用的征途中,灵巧手扮演着决定成败的“最后一厘米”角色。它不仅是抓取的末端执行器,更是机器人从僵硬执行蜕变为拥有智能交互能力的关键载体。更值得关注的是,集成于指尖的多模态传感器阵列如同构建了一套“触觉神经网络”,使机器人能实时感知压力分布并动态调整——如同人类本能般轻柔握持鸡蛋或精确补偿装配公差。

今年以来这一核心技术的产业化进程正迎来标志性突破:特斯拉已宣布配备先进22自由度灵巧手的Optimus人形机器人进入试产线阶段,2025年将冲刺数千台量产目标,且其灵巧手正进一步与仿生前臂深度集成,核心供应商深度参与,这不仅是技术验证成功的信号,更是大规模应用前奏的关键节点。

灵巧手的技术成熟度与量产能力,正直接度量着人形机器人物理交互能力的进化能行至何处。

最佳技术路径即将显现

当前灵巧手的发展正处于“技术实用化”向“规模化落地”过渡的关键阶段。

工业场景对精细操作的需求持续升级,推动灵巧手从简单的二指夹持器向拟人化的多指高自由度结构迭代。2024年全球灵巧手市场规模已突破17亿美元,预计2025年将逼近20亿美元。

这一增长的核心驱动力来自人形机器人的量产需求——例如特斯拉Optimus的22自由度灵巧手已实现鸡蛋抓取、乐器弹奏等复杂动作,其成本占整机比例高达17%,成为整机性能突破的关键瓶颈。

在驱动方案上,电机驱动(尤其空心杯电机)凭借模块化、高精度优势占据主流,但特斯拉第三代产品已尝试以无刷有齿槽电机替代部分空心杯电机,以平衡成本与扭矩需求。

同时,“欠驱动+外置/混合置”设计成为落地加速的务实选择:通过减少驱动器数量(如驱动源少于自由度),牺牲部分精度以降低复杂度与成本,更适配短期内的工业简单任务。传动系统则呈现多元化探索,齿轮、连杆、腱绳等方案各有拥趸。

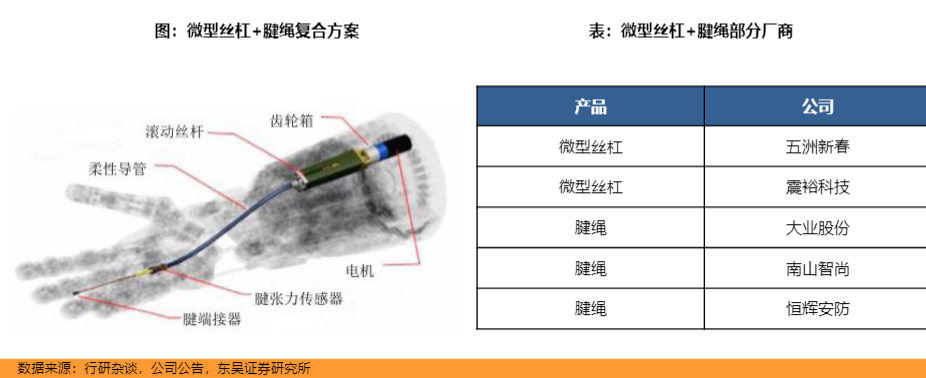

其中腱绳传动凭借结构轻量化、远距离驱动优势被特斯拉等企业采用,而“腱绳+微型滚珠丝杠”的复合传动方案因能兼顾灵活性与精度,成为新一代产品的升级方向。例如Optimus Gen3通过优化丝杠传动路径,将手指控制误差压缩至0.3°以内,显著提升拧螺丝、插拔接口等动作的可靠性。

感知能力的质变正在发生。多模态传感融合成为灵巧手智能化的重要标志:力觉传感器(如六维力矩传感器)可实时反馈0.01N级微力,避免抓握鸡蛋时破碎;柔性电子皮肤通过上千个触觉单元解析物体纹理与硬度;而MEMS压阻传感器则赋予指尖对滑动、形变的敏锐感知。国内企业如帕西尼的灵巧手已集成近1140个触觉单元+百万级采样率,媲美人手神经反馈速度。这种“感知-控制”闭环的完善,让机器人得以在装配公差补偿、不规则物体自适应抓取等场景中接近人类水平。

未来竞争焦点已转向“成本与可靠性的平衡”。当前高端灵巧手成本仍高达5万元以上,制约规模化应用。国内产业链正通过三重路径破局:核心部件国产化(如鸣志电机的低成本空心杯方案)、传感系统集成度提升(汉威科技柔性传感器产能扩张至5000万片/年)、以及传动结构的模块化设计(兆威机电的17自由度整手方案)。

随着2025年特斯拉计划量产超万台Optimus,灵巧手的工程化能力将迎来真实场景检验——能否在工厂流水线、家庭服务等高频环境中保持低故障率,将成为技术从实验室走向商业化的最终标尺。

腱绳部分或更具确定性

当前人形机器人技术迭代的核心矛盾,正从显性硬件(电机、微型丝杠)转向隐蔽但更关键的腱绳系统。

Gen 3灵巧手的升级印证了这一点:特斯拉Optimus创新性采用“行星齿轮箱+微型丝杠+腱绳”复合传动结构,让曾被低估的腱绳从辅助部件跃升为精密控制的核心枢纽。这一设计转变大幅提升了腱绳的功能价值——它不仅是手指的“人工肌腱”,更成为传动链中协调刚性齿轮与柔性丝杠的神经束。

然而产业链的认知仍滞后于技术进化:供应商身份尚不明朗,价值量测算分歧显著(单台需12-24根腱绳,成本占比或达10%,远高于早期预估数据),这恰恰构成了当前最大的预期差。

材料革命正在重塑腱绳的产业逻辑。超高分子量聚乙烯纤维(UHMWPE)因其16倍于钢的比强度、抗蠕变特性成为主流选择,但传统应用场景的想象力已被突破。

最新进展表明,这种材料正从传动组件向系统化方案进化:1X的Neo Gamma机器人将腱绳从灵巧手延伸至膝关节驱动,通过滑轮系统替代刚性连杆,实现轻量化与运动柔顺性双提升;恒辉安防的测试样品更证实,特定编织工艺的UHMWPE可直接模压成型为灵巧手外壳,形成“结构-传动”一体化设计(如掌骨支撑框架)。这意味着材料用量不仅取决于关节数量,更与整机结构深度绑定——若Optimus仿生臂采用类似方案,单机腱绳需求或翻倍。

国产替代进程比预期更快。当市场紧盯荷兰帝斯曼、日本东洋纺等国际巨头时,中国企业的技术突围已悄然改变竞争格局:南山智尚通过自主研发攻克抗蠕变纺丝液制备技术,使纤维蠕变率下降40%,其第三代腱绳适配灵巧手到下肢关节的全场景;同益中借助全产业链优势(树脂聚合-成品制造),开发出自润滑涂层腱绳以降低传动摩擦损耗;恒辉安防则通过纳米涂层改性技术,使腱绳破断强力提升至工业级标准。

终极角逐将在工程化验证中揭晓。尽管技术储备就绪,真实场景的考验才刚启动:特斯拉2025年万台级量产计划,将验证腱绳在长期高频伸缩下的抗疲劳能力(百万次级别);人形机器人下肢应用的拓展(如负重关节),则需克服动态负载下的蠕变风险。

目前南山智尚、同益中等企业的测试样品已进入头部厂商验证环节,但通过供应链认证仍需3-6个月周期。这条隐秘赛道正在技术迭代与需求爆发的共振中急速推进,而产业裂变过程中必然伴随着的模糊性——供应商未定、价值量存疑、应用场景延展。当下一代Optimus掀起外壳,藏在仿生臂深处的“纤维神经”或将展现超越市场共识的价值重构。

非常感谢您的报名,请您扫描下方二维码进入沙龙分享群。

非常感谢您的报名,请您点击下方链接保存课件。

点击下载金融科技大讲堂课件本文系未央网专栏作者发表,属作者个人观点,不代表网站观点,未经许可严禁转载,违者必究!

本文为作者授权未央网发表,属作者个人观点,不代表网站观点,未经许可严禁转载,违者必究!

本文版权归原作者所有,如有侵权,请联系删除。

京公网安备 11010802035947号

京公网安备 11010802035947号